تدوین و گردآوری : مهندس عمویی

نویسنده: رضا نوروزی (برگرفته شده از سایت زومیت)

امروزه برای تأمین نیروی پیشران خودروها از موتورهای احتراق داخلی پیستونی متنوعی استفاده میشود که قرار است در این مقاله کامل آنها را بررسی کنیم.

موتورهای احتراق داخلی پیستونی، نمونهای از پیشرانهها هستند که به کمک احتراق مخلوط سوخت و هوا که در محفظهای بسته صورت میگیرد، پیستون را به حرکت خطی رفتوبرگشتی وامیدارند. البته در موتورهایی که بیش از یک پیستون دارند، حرکت برگشت معلول حرکت رفت پیستون دیگر، بهواسطهی میلهای بهنام میللنگ است. حرکت رفتوبرگشتی پیستونها (استوانک) به کمک میللنگ (Crankshaft) به حرکت دورانی تبدیل میشود و ازطریق چرخ طیار یا فلایویل (Flywheel) به جعبهدنده و درادامه، به دیفرانسیل (Differential) و سپس، چرخها انتقال مییابد.

پیشازاین و در مقالهای جامع با عنوان موتور یا پیشرانهی احتراقی چیست، انواع مختلف پیشرانههای احتراقی و سیکلهای کاری آنها را تشریح کردیم. حال و درادامه، اجزا و نحوهی کار محبوبترین نوع پیشرانههای احتراق داخلی (انواع پیستونی) را بررسی و سیستمهای جانبی خودرو را تشریح میکنیم که مسئولیت ایجاد شرایط کاری پیشرانهها را برعهده دارند.

اجزای اصلی پیشرانههای احتراق داخلی پیستونی

- بلوک سیلندر

- سرسیلندر

- پیستونها

- شاتونها

- میللنگ

- میلبادامک

- سوپاپها

- تسمه یا زنجیرتایم

بلوک سیلندر

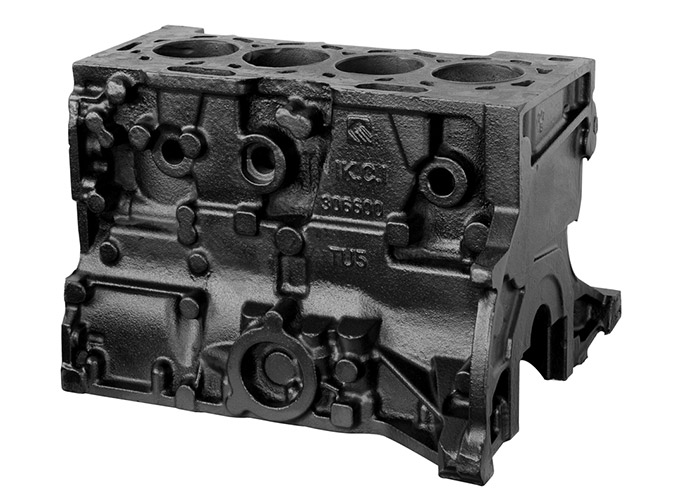

بلوک سیلندر اصلیترین و بزرگترین قطعهی موتور است که از آلیاژهای چدن (چدن خاکستری) و آلومینیوم ساخته میشود. بلوک سیلندر فضایی است که در آن پیستونها قرار میگیرند و عمل احتراق بین فضای ایزولهشدهی آن و سرسیلندر انجام میشود. در بلوک، مجاری زیاد و متفاوتی وجود دارد که محل گذر آب و روغن است.

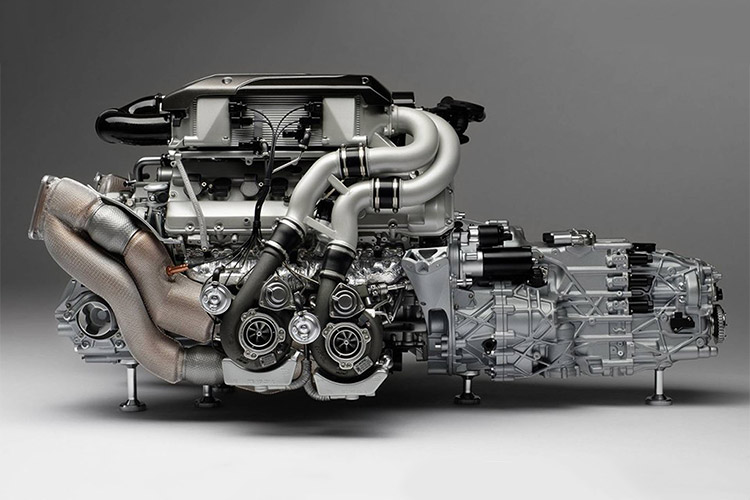

بلوک سیلندر آلومینیومی پیشرانهی هشت سیلندر خورجینی

بلوک سیلندر موتور TU5 ساختهشده از چدن خاکستری

سرسیلندر

سرسیلندر قطعهای است که در بالای بلوک سیلندر قرار میگیرد و به کمک آن فضای احتراق را ایجاد میکند. شکل سرسیلندر تابع ساختمان سیلندر است و چنانچه از نوع خنککننده با آب باشد، مجاری آب و درغیر اینصورت، شیارهای خنککننده با هوا دارد. سرسیلندر با پیچومهره به بلوک سیلندر متصل میشود و در بخش پایینی آن، به تعداد سیلندرها گودی وجود دارد. سرسیلندر محل قرارگیری سوپاپها و میلسوپاپ و مجاری عبور دود حاصل از احتراق و هوای لازم برای احتراق است. شمعها و انژکتور هم در سرسیلندر قرار دارند و عموما سازندهها از آلیاژهای آهن (چدن دندانهریز) یا آلیاژهای آلومینیوم به دو صورت ریختگی یا تزریقی در داخل قالبهای مخصوص، برای ساخت آن استفاده میکنند. سرسیلندر معمولا بهصورت یکپارچه ریختهگری میشوند؛ اما درصورتیکه طول موتور زیاد باشد، چند تکه ریخته و سپس سطوح لازم تراشیده و صیقل داده میشود و بهشکل مدنظر درمیآید.

پیستونها

پیستون (Piston) جزئی از موتورهای رفتوبرگشتی است که در پمپها و کمپرسورهای رفتوبرگشتی و استوانههای نیوماتیکی و مکانیزمهای مشابه نیز استفاده میشود. در این مکانیزمها، پیستون بخش متحرکی است که در داخل سیلندر قرار میگیرد. نقش پیستون در موتورها، کاهش حجم و افزایش تراکم مخلوط سوخت و هوا برای انفجار است. درادامه، پیستون وظیفهی انتقال نیروی تولیدشده از انفجار به میللنگ با استفاده از رابط (شاتون) را برعهده دارد. در پمپ و کمپرسورها، پیستون برخلاف پیشرانههای احتراقی نقش متفاوتی برعهده دارند و با دریافت نیرو از میللنگ، اقدام به فشردهسازی یا تخلیهی سیال داخل سیلندر میکنند.

شاتونها

شاتون قطعهای است که پیستون را به میللنگ متصل میکند. این قطعه تاحدامکان سبک و درعینحال، سخت و محکم ساخته میشود. برای تأمین این شرایط، معمولا از فولاد برای ساخت شاتونها بهره میبرند. این استحکام برای شاتون ضروری است؛ چراکه باید ضربات ناشی از احتراق را بهخوبی تحمل و نیروی دریافتی را به میللنگ منتقل کنند. احتراق نیرویی است که در زمان تولید قدرت روی پیستون وارد میشود.

میللنگ

میللنگ یکی از اجزای اصلی موتورهای احتراق داخلی است و وظیفهی اصلی آن تبدیل حرکت خطی پیستونها به حرکت دَوَرانی است. این قطعه عمر زیادی دارد و بهندرت خراب میشود. خرابی میللنگ زمانی رخ میدهد که روغن کافی به یاتاقانهای میل لنگ نرسد و براثر خشک کارکردن، خودرو یاتاقان بزند و میللنگ را دچار خراش و آسیب کند. تقریبا تمام میللنگها از جنس فولاد هستند که به روش فورج و با ترکیب کربن متوسط یا آلیاژ فولاد با کروم ساخته میشوند. همچنین، در این قطعه از فلز وانادیوم برای خنکشدن سریع دربرابر هوا استفاده شده است. البته، از فولادهای ارزانتری در میللنگ خودروهای ارزانتر استفاده میشود.

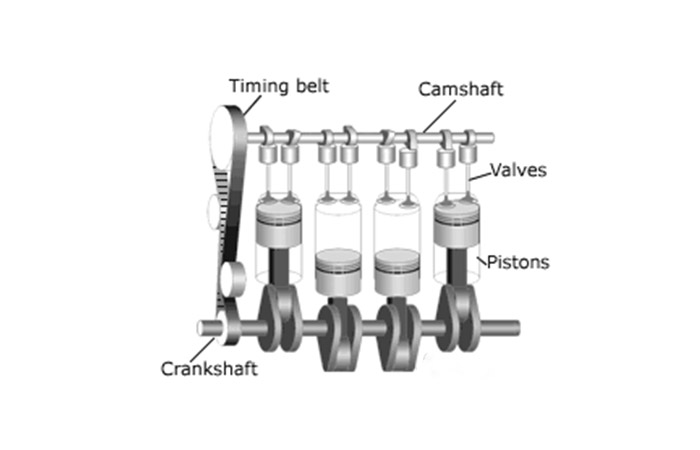

میلبادامک

میلسوپاپ یا میلبادامک شفتی است که روی آن برای هر سیلندر بادامکهایی قرار دارد که کار بازوبستهکردن سوپاپها در زمانبندی مشخصشده را انجام میدهد. همچنین، درصورت نیاز میلسوپاپ یا میلبادامک میتواند شامل بادامک اضافی برای پمپهای سوخت باشد. میلبادامک قدرت خود را بهوسیلهی زنجیر و تسمه و دنده از میللنگ میگیرد. سرعت چرخش میلبادامک در موتور چهارزمانه، نصف سرعت موتور و در انواع دوزمانه برابر با سرعت موتور است. میلسوپاپ نیروی خود را ازطریق میل تایپیتها و اسبکها به سوپاپها وارد میکند. البته در موتورهایی که میلسوپاپ در بالای سرسیلندر قرار دارد، بادامک مستقیما با اسبکها درتماس است.

انواع میلسوپاپ یا میلبادامک

میلبادامک (Camshaft) در برخی موتورها در بالای سیلندر و در برخی دیگر در پایین موتور قرار گرفته است. درادامه، انواع میلسوپاپها را معرفی و بررسی و تحلیل میکنیم.

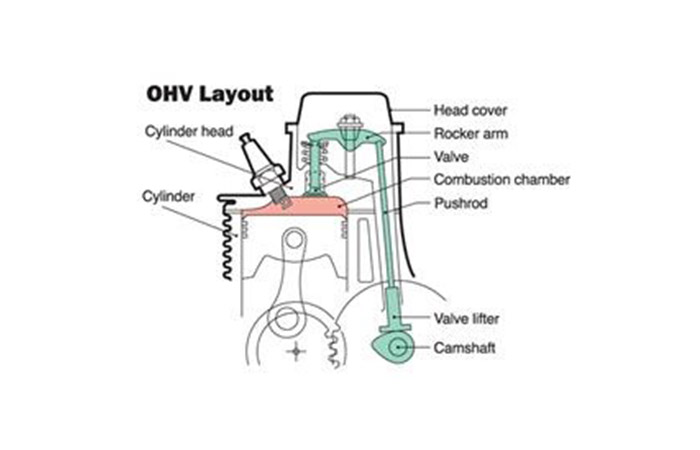

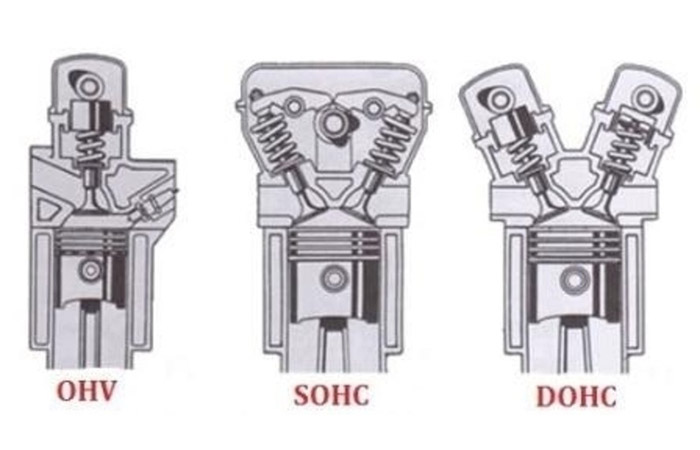

میلسوپاپ (Overhead Valve (OHV

این میلسوپاپ که اکنون فناوری قدیمی بهحساب میآید، چندین دهه رایجترین نمونهی موجود در پیشرانهها بود. میلسوپاپ OHV سابقهی درخشانی در تاریخ برای خود ثبت کرده است.

OHV به میلبادامکی گفته میشود که در پایین موتور قرار دارد و نیرو را ازطریق میلههای بلندی به سوپاپها منتقل میکند. موتورهای مجهز به این نوع میلبادامک ها درمقایسهبا انواع دیگر کوچکتر هستند و بادوامترند. گفتنی است در این نوع موتورها، تنظیم زمانبندی دقیق سوپاپها در سرعتهای زیاد کمی مشکل است. نبود امکان نصب بیشتر از دو سوپاپ برای هر سیلندر از دیگر نکات منفی این مکانیزم میلسوپاپ است.

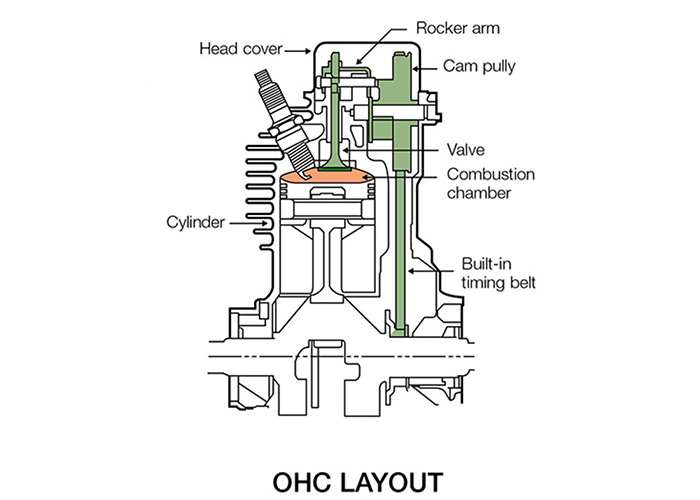

میلسوپاپ (Overhead Camshaft (OHC

در این سیستم میلسوپاپ برخلاف OHV، در بالای پیشرانه قرار دارد. از مزایای میلسوپاپ در سرسیلندر، رفع مشکلات سیستم OHV اعم از محدودیت سرعت دور موتور و محدویت تعداد سوپاپها و سروصدای زیاد اشاره کرد.

یکی از تغییرات موتور ۱۶۰۰ سیسی پیکان، تغییر سیستم سوپاپها از OHV به OHC بود که ایپکو بهعنوان اولین فعالیت تحقیقاتی صنعت خودرو ایران انجام داد.

میلسوپاپ (Single Overhead Camshaft (SOHC

میلسوپاپ SOHC که بیشتر در موتورهای خطی وجود دارد، بهصورت ردیفی در بالای سیلندر قرار گرفته است. موتورهای خطی یک میلسوپاپ دارند و در هر سیلندر از دو سوپاپ بهره میبرند. بهدلیل دخالت مستقیم میلسوپاپ یا میلبادامک برای بازوبستهکردن سوپاپها، زمانبندی سوپاپها در سرعتهای زیاد موتور درمقایسهبا انواع (Overhead Valve (OHV بسیار دقیقتر است.

میلسوپاپ (Double Overhead Camshaft (DOHC

میلسوپاپهای DOHC بهصورت جفتی و در بالای سیلندرها قرار گرفتهاند. این بدان معنی است که در موتورهای مجهز به میلبادامک های DOHC، برای هر سیلندر چهار سوپاپ درنظر گرفته شده است: دو سوپاپ برای ورود هوا و سوخت و دو سوپاپ برای خروج گازهای حاصل از احتراق. در این آرایش، هوا بهتر تزریق میشود؛ بنابراین، با حجم موتور یکسان امکان تولید توان بیشتری میسر خواهد بود.

سوپاپها

سوپاپ (به فرانسوی Soupape و به انگلیسی Poppet valve) در لغت بهمعنی دریچه است. سوپاپ یکی از قطعات قارچیشکل موتور است که روی سرسیلندر قرار میگیرد و ورود مخلوط هوا و سوخت و خروج دود را کنترل میکند. بهطور کلی، هر آنچه ورودوخروج چیز دیگری را کنترل کند، میتواند بهعنوان سوپاپ تلقی شود.

سوپاپهای متداول امروزی معمولا از نوع قارچیشکل یا پایهدار هستند. این قطعات شامل یک ساقه مشابه ساقهی قارچ و یک سه تخت و پهن مشابه کلاهک قارچ هستند. همچنین، سرسوپاپ لبهای مورب دارد که وجه نامیده میشود. محل قرارگیری سوپاپ که معمولا در کف سرسیلندر و گاهی در خود سیلندر قرار دارد، لبهای بهنام نشیمنگاه دارد که به سیت سوپاپ مشهور است. در انتهای دیگر سوپاپ روی ساقه آن، یک یا دو فنر قوی قرار دارد که بهوسیلهی یک نگهدارنده و دو عدد خار به انتهای سوپاپ محکم شدهاند. فنر سوپاپ موجب میشود وجه آن روی نشیمنگاه محکم نگه داشته و بدینترتیب، از هرگونه نشتی در زمانهای تراکم و احتراق جلوگیری شود. زاویهی رایج برای وجه و نشیمنگاه سوپاپ ۴۵ درجه است؛ اما برای سوپاپهای هوا گاهی از زاویه ۳۰ درجه نیز استفاده میشود.

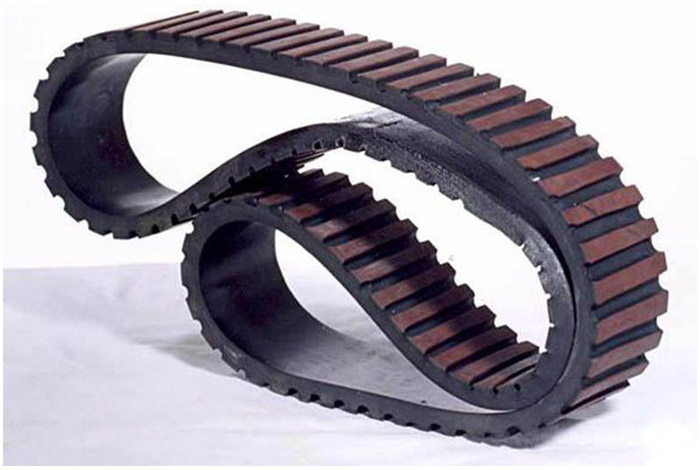

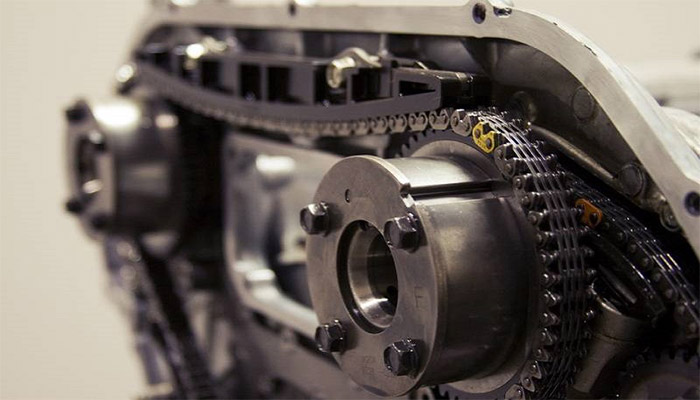

تسمه یا زنجیرتایم

تسمه یا زنجیرتایم اتصالی لاستیکی یا فلزی است که در داخل پیشرانه قرار دارد و میللنگ خودرو را به میلسوپاپ یا میلسوپاپها متصل میکند. بهطور کلی، سرعت گردش میلسوپاپ نصف سرعت گردش میللنگ است و تسمهتایم وظیفهی تنظیم زمان صحیح بازوبستهشدن سوپاپها بسته به موقعیت پیستونها را دارد. چنین عملیاتی برای کارکرد پیشرانهی خودرو ضروری است. تسمهتایم معمولا دندانههایی در سطح داخلی خود دارد؛ درحالیکه زنجیرتایم بهصورت غلتان (Roller Chain) است.

تسمه و زنجیرتایم هرکدام مزایا و معایبی دارند که باتوجهبه اهداف طراح موتور، استفاده از یکی از این دو انتخاب میشود. از مزایای زنجیرتایم، طول عمر زیاد حتی بهاندازهی عمر پیشرانه است. درمقابل، تسمهتایم عمر محدودی دارد و باید بعد از بازهی خاصی (۵۰هزار تا ۸۰هزار کیلومتر و بسته بهنظر خودروساز) تعویض شود. از دیگر مزایای زنجیرتایم، توانایی تحمل دورهای بالای موتور است که تسمهتایم از این مزیت برخوردار نیست. این عیب تسمهتایم مزیتی برای طراحی موتورهای استفادهشده در خودروهای پرتیراژ و معمولی است؛ چون هزینهی طراحی و همچنین نگهداری موتور را کاهش میدهد. از معایب زنجیرتایم، ایجاد سروصدای زیاد بهدلیل جنس فلزی زنجیر است که در تسمهتایم برطرف شده است.

برای اینکه بدانید خودروتان از انواع تسمهتایمی است یا زنجیرتایمی، تنها کافی است دفترچهی راهنمای مشتریان خودروتان را باز و بررسی کنید کیلومتر تعویض تسمهتایم ذکر شده است یا نه. راه دیگر نیز تماس و سؤال از مسئول فنی نمایندگی فروش خودروتان است.

سیستمهای تغذیه و تأمین سوخت (سوخترسانی)

موتورهای احتراق داخلی پیستونی برای تولید انرژی و بهگردشدرآوردن میللنگ به سه چیز نیاز دارند: هوا و سوخت و جرقه برای انجام احتراق. هوای ورودی از مسیر هواکش و پس از سنجش بهوسیلهی حسگر حجم هوا وارد منیفولد میشود. منیفولد هوای ورودی را به مسیرهایی تقسیم میکند که هریک از آنها به یکی از محفظههای احتراق (سیلندر) منتهی میشوند. در طول این مسیر، هوای ورودی با سوخت ترکیب و پس از آن مخلوط سوخت و هوا درون محفظه احتراق بهوسیلهی جرقهی شمع محترق میشود.

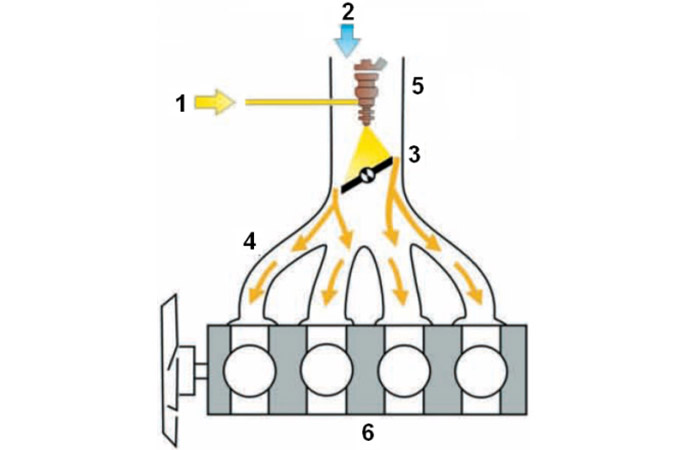

در اوایل دوران فناوری موتور، کاربراتورها و سیستمهای سوخترسانی انژکتوری تکنقطهای (SPFI) داخل منیفولد ورودی یا حتی قبل از آن سوخت و هوا را با نسبتی نهچندان دقیق باهم ترکیب میکردند. در این سیستمها، تقریبا مقدار صحیح سوخت لازم برای تمام ردیف سیلندرها تأمین میشد و هریک از محفظههای احتراق تا حد مناسبی سوخت لازم خود را دریافت میکردند. بااینحال، بسته به نوع طراحی منیفولد ورودی این ترکیب تقریبی سوخت باعث میشد سیلندرهایی که در نزدیکترین فاصله با کاربراتور یا انژکتور قرار داشتند، اندکی سوخت اضافی دریافت و با مخلوط غنی کار کنند. همچنین، سیلندرهایی که در دورترین نقطه در ارتباط با کاربراتور و انژکتور قرار داشتند، اندکی با کمبود سوخت مواجه شوند. کسانی که در تنظیم کاربراتور یا کامپیوتر خودرو مهارت داشتند، مخلوط سوخت و هوا را طوری میتوانستند تنظیم کنند که وضعیت موتور از کنترل خارج نشود؛ اما طراحی منیفولد ورودی حتی بهترین تنظیم ممکن را نیز محدود میکرد.

سیستم سوخترسانی SPFI

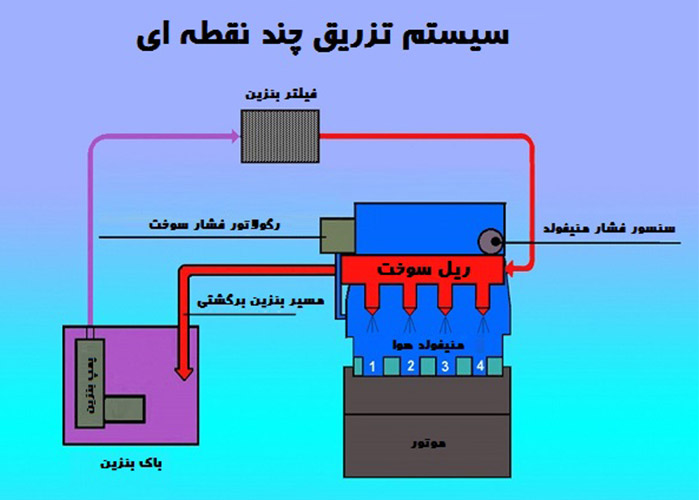

هماکنون اکثر خودروهای جدید از سیستم انژکتور چندنقطهای یا MPFI استفاده میکنند که سیستم پاشش سوخت در مجرای ورودی سرسیلندر یا پشت سوپاپهای هوا نیز نامیده میشود.

موتورهای احتراق داخلی پیستونی معمولا به سه روش کلی تغذیه میشوند:

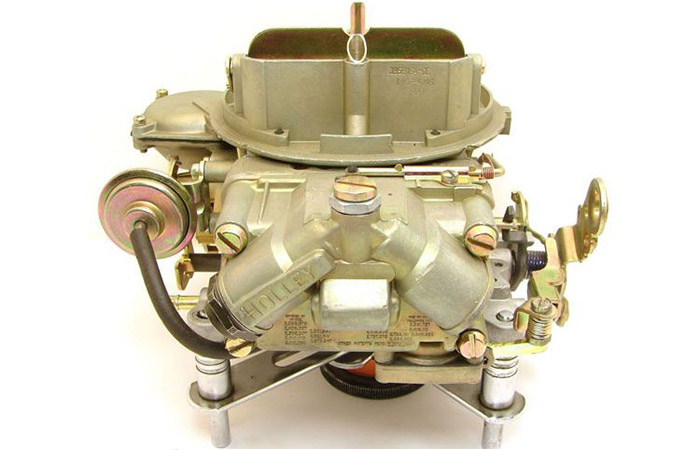

۱. کاربراتور: در سال ۱۸۸۵،کارل بنز کاربراتور را اختراع کرد. وظیفهی اصلی کاربراتور تهیهی مخلوط هوا و سوخت با نسبت مشخص در شرایط مختلف و ایجاد مکش روی مجرای خروج سوخت است. ونتوری که روی بدنه کاربراتور قرار دارد، این کار را انجام میدهد. پس از اینکه صفحهی گاز بازشد، سیلندر هوا را میمکد و به کاربراتور منتقل میکند. بهدلیل کاهش مقطع عبور، سرعت هوا در هنگام عبور از ونتوری افزایش و درمقابل، فشار محفظه کاهش مییابد.

مکش ایجادشده بهطور چشمگیری بیشتر از سایر مقاطع است. ازاینرو، اگر مجرای سوخت به این قسمت متصل شود، سوخت مکیده میشود و پس از مخلوطشدن با هوا به داخل سیلندر انتقال مییابد. محفظهی گاز، ساسات، بدنه، قسمت راهانداز، پمپ شتابدهنده و ونتوری ازجمله اجزای تشکیلدهندهی کاربراتور است. ونتوری در بدنهی اصلی و صفحهی گاز در محفظهی گاز و صفحهی ساسات در محفظهی ساسات قرار دارند. قسمت راهانداز و پمپ شتابدهنده نیز در کاربراتورهای پیشرفته، بهمنظور جبران برخی کاستیهای کاربراتورهای اولیه طراحی شدهاند.

عامل اصلی کار کاربراتور ایجاد خلأ در مجرای خروج سوخت (ژیگلور) است. ایجاد خلأ براساس دو قانون مهم در مکانیک سیالات به نامهای معادلهی پیوستگی و برنولی بهوجود میآید. این کار را قسمتی از کاربراتور بهنام ونتوری یا گلوگاه انجام میدهد. با بازشدن صفحهی گاز، سیلندر موتور هوا را میمکد و به داخل کاربراتور منتقل میکند. هنگام عبور از ونتوری بهدلیل کاهش مقطع عبور، سرعت هوا افزایش و فشار محفظهی ونتوری کاهش مییابد. در این وضعیت، ونتوری مکشی ایجاد میکند که بهمراتب از سایر مقاطع کاربراتور بیشتر است. بنابراین چنانچه مجرای سوخت به این قسمت متصل شود، سوخت مکیده و پس از مخلوطشدن با هوا به داخل سیلندر وارد میشود.

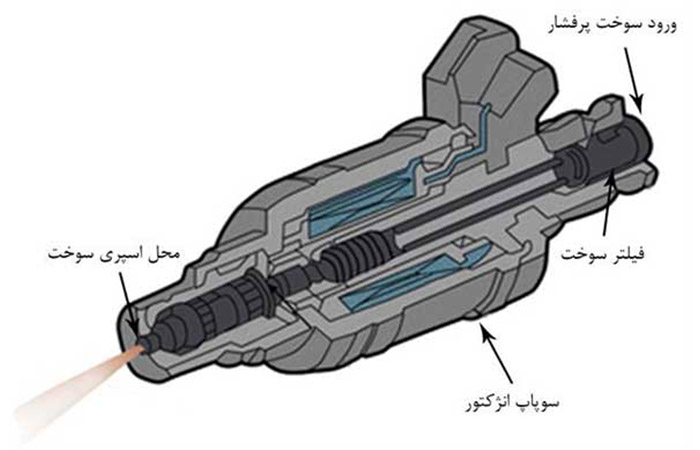

۲. انژکتور: تزریقکننده یا پاشانه یا افشانک و نازلی برای تزریق سوخت و هوا و بخارآب زیرفشار است. در سال ۱۸۵۸، آنری ژیفار فرانسوی این وسیله را اختراع کرد. انژکتورها از انواع شیرهای سلونوییدی هستند و عمل بازوبستهشدن مجرای خروجی انژکتور بهوسیلهی فرمان صادره از واحد کنترل (ECU) صورت میگیرد. برای این منظور در انتهای سوزن انژکتور یک سلونویید وجود دارد که هنگام صدور فرمان از واحد کنترل (ECU) جریان ضعیفی از درون سیمپیچ آن عبور میکند و باعث مغناطیسیشدن هستهی آن و بهحرکتدرآمدن سوزن انژکتور میشود.

اواخر دههی ۱۹۵۰ و اوایل دههی ۱۹۶۰، کارخانههای شورولت و پونتیاک اولین طرح سوخترسانی انژکتوری مکانیکی نوع تزریق دائم را عرضه کردند. در همین بازهی زمانی، کرایسلر تعدادی خودروی انژکتوری با سیستم الکترونیکی تولید کرد و نام این طرح را بندیکس الکتروژکتور نامید. در سال ۱۹۶۸ و با ظهور ترانزیستور و دیود در صنعت الکترونیک، فولکسواگن نمونه پیشرفتهای از طرح بوش را در پیشرانههای خود بهکار برد.

سیستمهای انژکتوری انواع مختلفی ازجمله SPFI و MPFI دارند. سیستم MPFI، سیستم پاشش سوخت در مجرای ورودی سرسیلندر یا پشت سوپاپهای هوا نیز نامیده میشود. درادامه، سیستم انژکتور چندنقطهای یا MPFI را بهاختصار شرح میدهیم.

در این سیستم، بهجای اینکه از یک انژکتور استفاده شود که تقریبا مقدار صحیح سوخت را پاشش میکند، هریک از مسیرهای ورودی در منیفولد هوا بهصورت مجزا یک انژکتور یا انژکتورهای مخصوص بهخود را دارند و نازلهای زیرفشار سوخت را بهشکل پودرشده یا اتمیزه به داخل هوای ورودی به منیفولد میپاشند. در اثر حرکت عمودی پیستون روبهپایین، داخل منیفولد هوا خلأ ایجاد میشود که به مخلوطشدن سوخت و هوا در ابتدای ورود به مجرای سرسیلندر و سپس ورود به محفظهی احتراق منجر میشود. بعدازآن، سوپاپ هوا محکم بسته میشود و احتراق مخلوط سوخت و هوا درون سیلندری رخ میدهد که اکنون آببندی شده است.

سیستم سوخترسانی MPFI

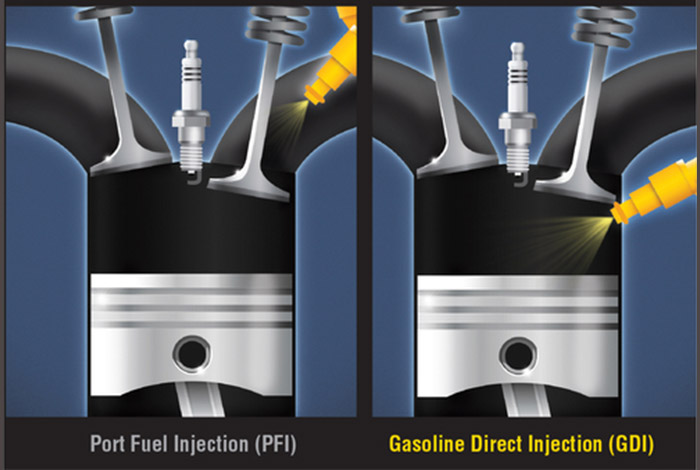

۳. تزریق مستقیم سوخت (GDI): احتمالا متوجه شدهاید طی تغییر ناگهانی سیستمهای سوخترسانی از کاربراتور به سیستم پاشش تکنقطهای یا چندنقطهای، محلی که در آن سوخت به هوای ورودی اضافه میشود، از قسمت قبل از دریچهی گاز به منیفولد ورودی و پس از آن به راهگاههای مجرای منیفولد منتقل و بهتدریج به محفظهی احتراق نزدیکتر شده است. سیستم تزریق مستقیم با قراردادن نازل سوخت یا انژکتور مستقیما درون محفظهی احتراق این فرایند تکاملی را یک پله ارتقا میدهد. با انتقال انژکتور به داخل محفظهی احتراق، سیستم تزریق مستقیم سوخت درمقایسهبا سیستمهای کاربراتوری و انژکتوری مزیتهای بسیاری دارد.

با قراردادن انژکتور داخل سیلندر، کامپیوتر خودرو میتواند مقدار سوختی که در مرحلهی مکش به داخل سیلندر تزریق میشود، با دقت بیشتری کنترل و مخلوط سوختوهوا را بهینهتر کند تا احتراق پاک و کاملتری انجام شود و سوخت بسیار کمی هدر رود و قدرت افزایش یابد. سیستمهای چندنقطهای فقط میتوانند در طول مرحلهی مکش پیستون، هنگام بازبودن سوپاپ هوا سوخت را داخل موتور تزریق کنند؛ ولی سیستم تزریق مستقیم میتواند در مواقع لازم پاشش سوخت را انجام دهد. بهعنوان مثال، برخی از موتورهای مجهز به سیستم تزریق مستقیم میتوانند زمانبندی پاشش سوخت را طوری تنظیم کنند تا حجم کمی از سوخت طی مرحله تراکم داخل موتور تزریق شود که احتراق بسیار کوچکتر و کنترلشدهای داخل سیلندر ایجاد میکند. این حالت که اصطلاحا سوختن بیشازحد فقیر سوخت نامیده میشود، اندکی قدرت موتور را کاهش میدهد؛ اما در شرایطی مانند کارکردن موتور در دور آرام، حرکت بدون گازدادن و حین ترمزکردن که خودرو به گشتاور بسیار کمی نیاز دارد، مصرف سوخت را تاحدزیادی کاهش میدهد.

خودروهایی که به سیستم تزریق مستقیم مجهز هستند، دربرابر تغییرات در زمانبندی و میزان پاشش سوخت، سریعتر واکنش نشان میدهند. این امر قابلیتهای خودرو حین رانندگی را افزایش میدهد. علاوهبراین، چنین خودروهایی میتوانند براساس دادههای حسگرهایی که بعد از محفظهی احتراق قرار دارند، پاشش سوخت را سریعتر اصلاح کنند و گازهای آلایندهای را در کنترل داشته باشند که از اگزوز خارج میشوند.

بعضی از خودروسازان حتی استفاده از سیستم تزریق مستقیم برای اشتعال اندکی سوخت اضافهی داخل سیلندر برای ایجاد انفجار ثانویه در چرخهی احتراق را نیز آزمایش کردهاند. این موضوع به افزایش قدرت و راندمان بالقوه موتور منجر میشود.

حقیقتی جالب دربارهی سیستم تزریق مستقیم سوخت این است که این سیستم درواقع آنقدرها هم که فکر میکنید جدید نیست. این فناوری از دههی ۱۹۲۰ در موتورهای بنزینی وجود داشته و درواقع پیشازاین، در بسیاری از موتورهای دیزل کاربرد داشته است.

در سیستم تزریق مستقیم سوخت مشکلات بالقوهای وجود دارد؟

شاید از خود پرسیده باشید اگر سیستم GDI اینقدر خوب است؛ چرا از آن در تمام خودروهای جدید استفاده نمیشود؟ تا حدی به این دلیل است که تولید پیشرانهی تزریق مستقیم بهدلیل پیچیدگی قطعاتش پرهزینهتر است و درنتیجه، قیمت نهایی خودرو نیز گرانتر خواهد بود. بهعنوان مثال، انژکتورهای پیشرانهی GDI باید از انژکتورهای سیستم پاشش چندنقطهای مقاومتر باشند؛ زیرا باید حرارت و فشار ناشی از صدها یا حتی هزاران انفجار کوچک در هر دقیقه را تحمل کنند. علاوهبراین، بهدلیل اینکه سیستم GDI باید بتواند سوخت را داخل محفظهی احتراقی تزریق کند که فشار زیادی دارد، فشار در ریلها و مسیرهای سوخترسانی آن باید بسیار بیشتر باشد. سیستمهای سوخترسانی GDI میتوانند با فشار صدها بار یا اتمسفر (هزاران پاوند بر اینچ مربع) کار کنند؛ درحالیکه فشار در سیستمهای پاشش چندنقطهای از ۲.۵ تا ۴ بار یا اتمسفر (۴۰ تا ۶۰ پاوند بر اینچ مربع) است.

ذکر این نکته لازم مینماید که قیمت قطعات سیستم GDI روبهکاهش است؛ اما همچنان سیستم انژکتور چندنقطهای کمهزینهتر و برای اکثر خودروهای اقتصادی بهاندازهی کافی جوابگو است. علاوهبراین، بعضی از مالکان خودروهایی با پیشرانههای GDI (بهخصوص در خودروهای مجهز به توربوشارژر) اعلام کردهاند افزایش تشکیل رسوبات کربن در پشت سوپاپهای هوا را شاهد هستند که بهمرورزمان، باعث کاهش جریان هوای ورودی به موتور و افت عملکرد آن میشود. دلیل تشکیل رسوبات کربن این است که در اکثر خودروها با وجود فیلتر هوا، هوای ورودی به موتور تا حدی کثیف است و سیستمهای جدید بازگشت دوباره گازهای اگزوز به داخل موتور و سیستمهای تهویهی بخارهای روغن در محفظهی میللنگ میتوانند میزان چشمگیری آلودگی وارد هوای ورودی به موتور کنند. همچنین، در سیستم تزریق مستقیم برخلاف سیستمهای پاشش چندنقطهای، انژکتوری پشت سوپاپها وجود ندارد که بنزین و مواد پاککنندهی موجود در آن را بهطرف سوپاپها بپاشد. بههمیندلیل، در طول هزاران کیلومتر رانندگی ممکن است رسوبات و کثیفی زیادی داخل موتور تشکیل شود.

سیستم تزریق مستقیم سوخت با دیگر فناوریهای خودرو سازگاری دارد؟

خودروسازان مشغول یافتن انواع و اقسام روشهای جدید برای بهبود و اصلاح بیشتر موتور احتراق داخلی به کمک فناوری تزریق مستقیم سوخت هستند. بهعنوان مثال، بعضی خودروسازان از سیستم GDI همراهبا توربوشارژر استفاده میکنند تا پیشرانههایی با حجم پایین تولید کنند که ازنظر مصرف سوخت مشابه موتور تنفس طبیعی کمحجم، ولی ازنظر توان تولیدی درحد انواع حجیم تنفس طبیعی باشند.

ایران خودرو و سایپا نیز تلاشهایی در این زمینه انجام دادهاند. برای مثال، سایپا خانوادهی پیشرانههای سه سیلندر را بهکمک شریک خارجی طراحی و در سال ۱۳۹۶، مهندس جهرودی، مدیرعامل وقت این شرکت، آن را رونمایی کرد. همچنین انواع پیشرانههای سه سیلندر ایران خودرو در شرکت ایپکو درحالطراحی است.

قطعات و سیستمهای کمکی و جانبی پیشرانههای احتراقی

- سیستم برق شامل شمع، وایر، کوئل (دلکو)، دینام و باتری

- سیستم خنککاری شامل رادیاتور، فن، سیال خنککننده، لوله و شلنگهای انتقال سیال و درِ رادیاتور

- سیستم اگزوز شامل انبارهای اگزوز و منیفولد چدنی (هدرز آلیاژی) و لولهی اگزوز

- سیستم ورودی هوا شامل منیفولد ورودی هوا و فیلتر هوا و توربوشارژ (سوپرشارژ)

- سیستم روانکاری شامل روغن، فیلتر روغن، پمپ روغن و کارتر

- سیستم فرمان هیدرولیک

- تسمهدینام

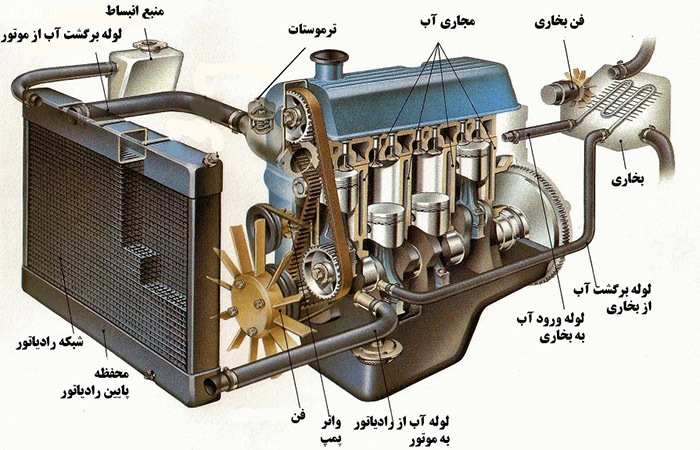

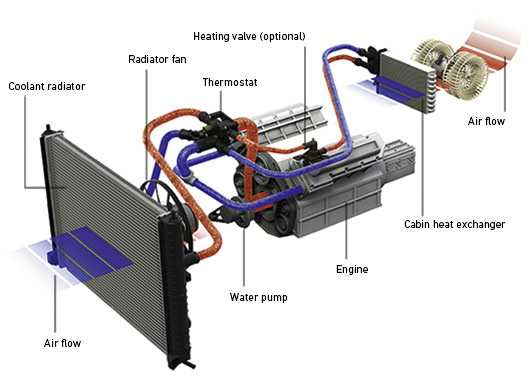

سیستم خنککاری

با وجود اینکه اصلاحات فراوانی در موتورهای بنزینی انجام شده، هنوزهم ازنظر تبدیل انرژی بازدهی چندانی ندارند. قسمت عمدهی انرژی موجود در بنزین، یعنی حدود ۷۰درصد آن، به گرما تبدیل میشود و کنترل و دفع این گرما و حرارت، برعهدهی سیستم خنککننده است. برای درک بهتر، مثلا سیستم خنککنندهی خودروی درحالحرکت در بزرگراه به اندازهای حرارت دفع میکند که میتوان با آن دو خانه با متراژ متوسط را گرم کرد وظیفهی اصلی سیستم خنککننده، جلوگیری از افزایش بیشازحد دمای موتور است که این کار را با انتقال حرارت به هوای محیط اطراف انجام میدهد.

میزان دفع حرارت سیستم خنککنندهی خودرو درحالحرکت در بزرگراه میتواند دو خانه با متراژ متوسط را گرم کند!

باوجوداین، سیستم خنککننده چند وظیفهی مهم دیگر نیز دارد. پیشرانهی خودرو در دماهای نسبتا زیاد بهترین عملکرد را دارد. هنگامیکه موتور سرد است، قطعات آن زودتر فرسوده میشوند و موتور بازدهی کمتر و آلایندگی بیشتری دارد. بنابراین، وظیفهی مهم دیگر سیستم خنککننده این است که اجازه دهد پیشرانه در سریعترین زمان ممکن گرم شود و سپس، آن را در دمایی ثابت نگه دارد.

اصول پایهی کارکرد سیستم خنککننده

داخل پیشرانهی خودروها سوخت پیوسته درحالاحتراق است. مقدار زیادی از حرارت ناشی از احتراق مستقیم از سیستم اگزوز خارج میشود؛ اما مقداری از آن جذب موتور میشود و دمای مجموعه را افزایش میدهد. پیشرانه وقتی بهترین کارکرد را دارد که دمای سیال خنککنندهی آن حدود ۹۳ درجه سانتیگراد باشد. در این دما:

- محفظهی احتراق بهاندازهی کافی داغ است تا سوخت را کاملا تبخیر کند و احتراق بهتری صورت گیرد و گازهای آلاینده کاهش یابند.

- روغنی که برای روانکاری موتور استفاده میشود، گرانروی کمتری دارد و رقیقتر است؛ بنابراین، قطعات موتور آزادانهتر حرکت میکنند و هنگام بهگردشدرآوردن قطعات موتور نیروی کمتری هدر میرود.

- فرسایش قطعات فلزی کمتر است.

دو نوع سیستم خنککننده در خودروها یافت میشود: آب خنک و هوا خنک.

۱. سیستم خنککنندهی آبخنک: سیستم خنککننده در خودروهای آبخنک، سیال خنککننده را داخل لولهها و مجراهای درون موتور بهگردش در میآورد. وقتی سیال درون پیشرانهی داغ گردش میکند، حرارت را جذب و موتور را خنک میکند. وقتی سیال از موتور خارج شد، از درون مبدلی حرارتی یا رادیاتور عبور میکند که حرارت سیال را به جریان هوایی انتقال میدهد که از لابهلای پرههای آن عبور میکند. در این سیستم، دمای موتور با دقت بسیاری کنترل میشود. یکی از آسیبهای نسبتا رایج در این سیستمها، مسدودشدن فضای بین پرههای رادیاتور و اختلال در سیستم خنککاری است. این انسداد معمولا ازطریق برخورد حشرات و ماندن آنها لابهلای پرههای رادیاتور و ضربه و فشار بهوجود میآید. بههمیندلیل، توصیه میشود بهصورت دورهای و بسته به شرایط محیطی و جوّی، رادیاتور از این نظر وارسی شود.

۲. سیستم خنککنندهی هواخنک: بعضی از خودروهای قدیمی و بسیار اندکی از نمونههای جدید، از سیستم خنککنندهی هواخنک برای کنترل دمای پیشرانه بهره میبرند. در این سیستم بهجای گردش سیال درون موتور، سرتاسر قسمت خارجی بلوک موتور را پرههای آلومینیومی (فین) احاطه کردهاند که حرارت را از سیلندرها دفع میکنند. جریان هوا بهوسیلهی یک فن قوی از میان این پرهها عبور میکند و این انتقال حرارت به هوا باعث خنکشدن موتور میشود. بهدلیل اینکه اکثر خودروها از نوع آبخنک هستند، در این مقاله بیشتر به این نوع از سیستم خنککننده میپردازیم.

در سیستم هواخنک، ازآنجاییکه امکان کنترل دمای موتور با دقت زیاد امکانپذیر نیست؛ درنتیجه، آلایندههای بیشتری تولید میشوند. همچنین، بهدلیل آنکه دیگر دیوارهای شامل لولههای سیال پیشرانه را دربرنمیگیرد، سروصدای موتور بیشتر است. مهمترین دلیل استقبال خودروسازان از موتورهای آبخنک، قوانین محیطزیستی ناظر بر آلودگی هوا و صوتی هستند. بدون درنظرگرفتن این ملاحظات، موتورهای هواخنک هم ارزانتر هستند و هم کمتر به نگهداری نیاز دارند.

مسیرها و مجاری عبور سیال

سیستم خنککننده خودرو از تعداد زیادی شیکنگ و مجرای عبور آب تشکیل شده است. پمپ آب، سیال را داخل بلوک سیلندر میفرستد و در آنجا، سیال وارد مجراهای موجود در اطراف سیلندرها میشود. سپس، وارد مجراهای سرسیلندر میشود و موتور را ترک میکند. ترموستات در قسمتی قرار دارد که سیال موتور را ترک میکند. اگر ترموستات بسته باشد، مجاری اطراف ترموستات سیال را مستقیم بهسمت پمپ آب برمیگردانند. اگر ترموستات باز باشد، سیال ابتدا وارد رادیاتور میشود و بعدازآن، بهسمت پمپ آب بازمیگردد. مسیری جداگانه برای سیستم گرمایش یا بخاری خودرو نیز وجود دارد. سیال از سرسیلندر وارد این مسیر میشود و پس از عبور از رادیاتور بخاری، دوباره بهسمت پمپ آب برمیگردد.

سیال خنککننده

خودروها در محدودهی دمای محیطی وسیعی (زیر صفر تا بالاتر از پنجاه درجه) کار میکنند. بنابراین، هر سیالی که برای خنککردن موتور استفاده میشود، دمای انجماد بسیار پایین و دمای جوش بالا و ظرفیت حفظ میزان زیادی حرارت (ظرفیت گرمایی فراوانی) باید داشته باشد.

آب یکی از بهترین سیالات برای حفظ حرارت است؛ اما در دمای صفر درجه منجمد میشود که درمقایسهبا دماهای زیر صفر در وضعیت کاری موتور دمای زیادی است؛ بنابراین، برای استفاده در این سیستم مناسب نیست. سیالی که اکثر خودروها از آن استفاده میکنند، ترکیبی از آب و اتیلن گلیکول با فرمول C2H6O2 است که ضدیخ نیز نامیده میشود. با افزودن اتیلن گلیکول به آب، دمای جوش و انجماد آن تا حد زیادی بهبود مییابد.

مشخصاتدمای انجماددمای جوش

| آب خالص | ۰ | ۱۰۰ |

| ترکیب ۵۰-۵۰ آب و اتیلن گلیکول | ۳۷- | ۱۰۶ |

| ترکیب ۳۰-۷۰ آب و اتیلن گلیکول | ۵۵- | ۱۱۳ |

گاهی اوقات ممکن است دمای سیال به ۱۲۱ تا ۱۳۵ درجهی سانتیگراد برسد. حتی با اضافهکردن اتیلن گلیکول، این دماها باعث جوشیدن سیال میشود؛ ازاینرو، برای افزایش نقطهی جوش سیال باید کار دیگری نیز انجام داد.

برای اینکه نقطهی جوش سیال بیشازاین افزایش پیدا کند، در سیستم خنککننده از فشار استفاده میکنند. درست همانطورکه دمای جوش آب در زودپز بالاتر است، اگر سیستم خنککننده را زیرفشار قرار دهید، دمای جوش سیال نیز بالاتر میرود. سیستم خنککننده اکثر خودروها با حداکثر فشار ۱۰۳.۴ کیلوپاسکال کار میکند. ضدیخ مواد افزودنی مقاوم دربرابر زنگزدگی و خورندگی را نیز دربردارد.

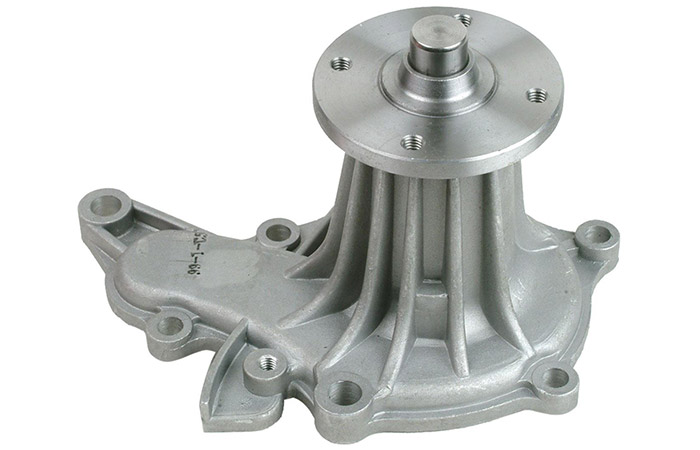

پمپ آب (واترپمپ)

پمپ آب، پمپی گریزازمرکز سادهای است که تسمهی متصل به میللنگ آن را بهگردش درمیآورد. این پمپ بلافاصله پس از روشنشدن خودرو، شروع به فعالیت میکند.

پمپ آب (واترپمپ)

پمپ آب هنگام چرخش با استفاده از نیروی گریزازمرکز سیال را به خارج از پرههای خود هدایت میکند. قسمت ورودی سیال به پمپ، نزدیک مرکز آن است تا سیالی که از رادیاتور به پمپ بازمیگردد، به پرههای آن برخورد کند. پرههای پمپ سیال را بهسمت خارج از آن پرتاب میکنند تا وارد پیشرانه شود.

مجاری سیال خنککننده

داخل بلوک موتور و سرسیلندر مجاری زیادی با ریختهگری یا ماشینکاری ایجاد شده تا سیال در آنها جریان پیدا کند. این مجاری جریان سیال را به گرمترین قسمتهای موتور هدایت میکنند. دمای محفظهی احتراق موتور ممکن است به ۲۵۰۰ درجهی سانتیگراد برسد؛ بنابراین، خنککردن قسمت اطراف سیلندرها بسیار مهم است.

قسمتهای اطراف سوپاپهای دود، بسیار حیاتی هستند و تقریبا تمام فضای داخل سرسیلندر در اطراف سوپاپها با سیال پر میشوند که جزو ساختار سرسیلندر نیستند. اگر موتور بهمدت طولانی بدون خنکشدن کار کند، ممکن است اصطلاحا قفل شود. در این وضعیت، پیستون بهحدی داغ شده که به دیوارهی سیلندر جوش میخورد. معمولا این حالت بهمعنای نابودی کامل موتور است.

همانطور که در شکل زیر میبینید دیوارههای سیلندر نسبتا نازک هستند و قسمت عمده بلوک موتور خالی است.

راهی جالب برای کاهش فشار به سیستم خنککننده، کاهش مقدار حرارتی است که از محفظهی احتراق به قطعات فلزی موتور منتقل میشود. در بعضی از موتورها، با پوشاندن داخل قسمت فوقانی سرسیلندر با لایهای نازک از سرامیک این کار را انجام میدهند. سرامیک رسانایی گرمایی ضعیفی دارد؛ بنابراین، حرارت کمتری به فلزات منتقل و حرارت بیشتری از اگزوز دفع میشود.

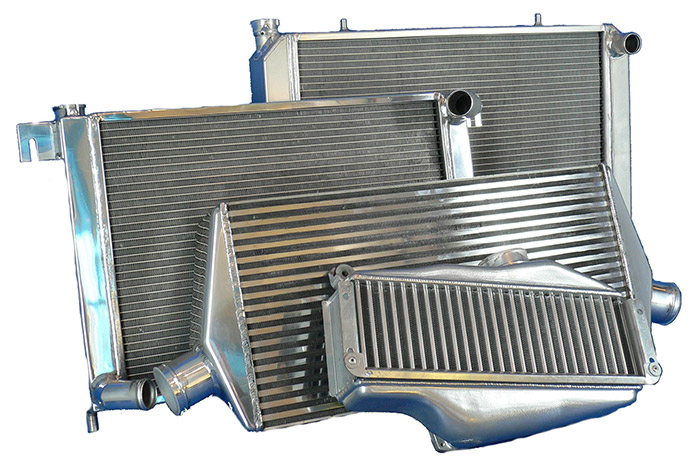

رادیاتور

رادیاتور نوعی مبدل حرارتی محسوب میشود و طوری طراحی شده تا حرارت را از سیال داغی که درون آن جریان دارد، به جریان هوایی انتقال دهد که ازطریق فن از میان پرههای آن عبور میکند. اکثر خودروهای جدید از رادیاتورهای آلومینیومی استفاده میکنند. این رادیاتورها با جوشدادن پرههای آلومینیومی نازک به لولههای آلومینیومی صاف و مسطح ساخته میشوند. سیال از قسمت ورودی وارد رادیاتور شده و پس از عبور از تعداد زیادی لوله که موازی با یکدیگر نصب شدهاند، از رادیاتور خارج میشود. پرهها حرارت را از لولهها به جریان هوایی انتقال میدهند که از رادیاتور عبور میکند.

گاهی اوقات داخل لولههای رادیاتور نوعی پرههای خمیده بهنام آشفتهساز جریان قرار داده میشود که آشفتگی جریان سیال درون لولهها را افزایش میدهد. اگر سیال خیلی آرام از لولهها عبور میکرد، فقط بخشی از سیال مستقیما خنک میشود که در تماس با لولهها است. مقدار حرارتی که از سیال درحالجریان به لولهها منتقل میشود به اختلاف دمای میان لوله و سیالی بستگی دارد که در تماس با آن است. بنابراین، اگر سیالی که در تماس با لوله است، سریع خنک شود، حرارت کمتری منتقل خواهد شد. با ایجاد آشفتگی جریان درون لوله، کل سیال باهم ترکیب میشود و دمای قسمتی از سیال را بالا نگه میدارد که با لولهها تماس دارد تا بتوان حرارت بیشتری به لولهها منتقل کرد و از کل سیال درون لوله بهخوبی استفاده شود.

درِ رادیاتور

درواقع، درِ رادیاتور نقطهی جوش سیال را تا ۲۵ درجهی سانتیگراد افزایش میدهد؛ همانطورکه زودپز دمای جوش آب را افزایش میدهد. درِ رادیاتور سوپاپ تخلیهی فشار است و فشار قابلتحمل آن در خودروها معمولا ۱۵ پاوند بر اینچ مربع است. وقتی آب زیرفشار باشد، نقطهی جوش آن افزایش مییابد.

هنگامیکه دمای سیال درون سیستم خنککننده افزایش مییابد، حجم آن بیشتر و به ایجاد فشار در سیستم منجر میشود. درِ رادیاتور، تنها مکانی است که این فشار میتواند از آن خارج شود؛ بنابراین، نحوهی تنظیم میزان سفتی فنر درِ رادیاتور حداکثر فشار قابلتحمل در سیستم خنککننده را تعیین میکند. وقتی فشار به ۱۵ پاوند بر اینچ مربع میرسد، سوپاپ درِ رادیاتور بازمیشود و سیال میتواند از سیستم خارج شود. سیالی که در این حالت از سیستم خارج میشود، وارد لوله منبع انبساط شده و داخل منبع انبساط میریزد. این ساختار هوا را از سیستم خنککننده خارج میکند. هنگامیکه رادیاتور دوباره خنک میشود، در سیستم خنککننده خلأ ایجاد خواهد شد. در اثر این خلأ، سوپاپ فنری دیگری بازمیشود و سیال را از کف منبع انبساط به داخل رادیاتور میکشد. این سیال جایگزین نمونهای میشود که قبلا دراثر فشار از سیستم خارج شده بود.

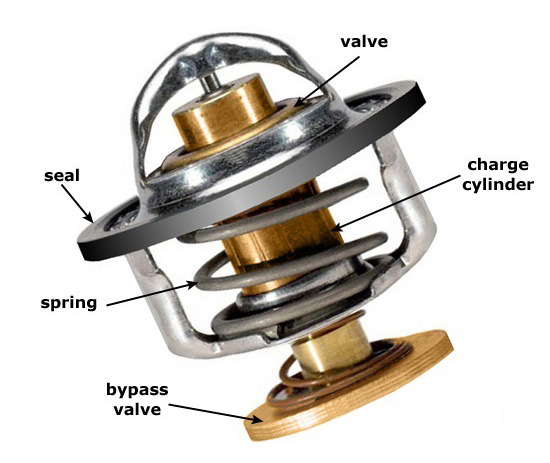

ترموستات

وظیفهی اصلی ترموستات اجازهی افزایش سریع دمای پیشرانه در شروع کار و ثابت نگهداشتن دمای کاری است. ترموستات با تنظیم مقدار آبی که وارد رادیاتور میشود، این کار را انجام میدهد. در دماهای پایین، دریچهی خروجی ترموستات بهسمت رادیاتور کاملا مسدود است و کل سیالی که در گردش است، دوباره داخل موتور برمیگردد.

وقتی دمای سیال به ۸۲ تا ۹۱ درجهی سانتیگراد میرسد، ترموستات شروع به بازشدن میکند و به سیال اجازه میدهد درون رادیاتور جریان پیدا کند. وقتی دمای سیال به ۹۳ تا ۱۰۳ درجهی سانتیگراد میرسد، ترموستات کاملا بازمیشود.

اگر فرصت آزمایش ترموستات را داشته باشید، خواهید دید بخش جذابی از خودرو است. میتوانید ترموستات را درون ظرفی قرار دهید که آب داخل آن روی اجاق درحالجوشیدن است. با افزایش دمای سوپاپ، ترموستات حدود ۲.۵ سانتیمتر بازمیشود.

عملکرد ترموستات به سیلندر کوچکی بازمیگردد که درون بخش میانی آن قرار گرفته است. داخل این سیلندر با موم پر شده که در دمای حدود ۸۲ درجهی سانتیگراد بهتدریج آب میشود. ترموستاتهای مختلف در دماهای متفاوتی بازمیشوند؛ ولی ۸۲ درجه دمای رایج آن است. میلهای که به سوپاپ ترموستات متصل است، با فشار داخل موم قرار گرفته است. وقتی موم آب میشود، حجم آن بهاندازهی چشمگیری افزایش مییابد و میله را از درون سیلندر خارج و سوپاپ ترموستات را بازمیکند. دلیل انبساط زیاد موم این است که علاوهبر انبساط ناشی از حرارت از حالت جامد به مایع تبدیل میشود.

ذکر این نکته لازم مینماید که از همین روش برای بازشدن خودکار دریچههای تهویهی گلخانهها و پنجرههای سقفی نیز استفاده میکنند که روبهآسمان بازمیشوند. البته در این دستگاهها، موم در دمای پایینتری آب میشود.

فن خنککننده

فن خنککننده نیز مانند ترموستات باید در کنترل باشد تا دمای ثابت کارکرد موتور حفظ شود. عملکرد این فنها را کلید حرارتی یا کامپیوتر خودرو کنترل میکند و هنگامی روشن میشوند که دمای سیال از مقدار تعیینشده بیشتر شود. هنگامی فنها خاموش میشوند که دمای سیال از مقدار تعیینشده پایینتر رفت.

پیشتر و در خودروهای قدیمی دیفرانسیلعقب که پیشرانه بهصورت طولی قرار گرفته، معمولا فنها ازطریق اتصال به موتور با تسمه بهگردش درمیآمدند. این فنها کلاچ هیدرولیکی با کنترل حرارتی دارند. این کلاچ در مرکز فن در قسمتی واقع شده که جریان هوا از رادیاتور عبور میکند. عملکرد این کلاچ هیدرولیکی بسیار شبیه انتقال گشتاور به روش کوپلینگ سیال در خودروهای چهارچرخمحرک است.

سیستم گرمایش (بخاری) خودرو

شاید این توصیه را شنیده باشید که اگر دمای موتور خودروتان بیشازحد افزایش یافت، تمام شیشهها را پایین بیاورید و فن بخاری را در حالت دور تند روشن کنید. دلیل این توصیه آن است که سیستم گرمایش خودرو درواقع سیستم خنککنندهی ثانویهای است که بازتاب سیستم خنککنندهی اصلی است و وظیفهی انتقال حرارت پیشرانه به درون کابین را برعهده دارد.

رادیاتور بخاری داخل داشبورد خودرو نصب شده است. گردش فن بخاری باعث عبور جریان هوا از رادیاتور بخاری میشود و هوای داغ را وارد کابین سرنشینان میکند. سیال داغ از سرسیلندر وارد رادیاتور بخاری میشود و پسازآن، دوباره به پمپ آب برمیگردد. بنابراین، فارغ از اینکه ترموستات بسته یا باز باشد، بخاری به کار خود ادامه میدهد.

درنتیجه، هنگامی که دکمه A/C خاموش باشد و از بخاری خودرو استفاده میکنید، با خیال راحت میتوانید کمی پنجره را پایین بدهید و از تضاد هوای سرد و گرم لذت ببرید؛ چون این انرژی بههرشکل بههدر خواهد رفت.

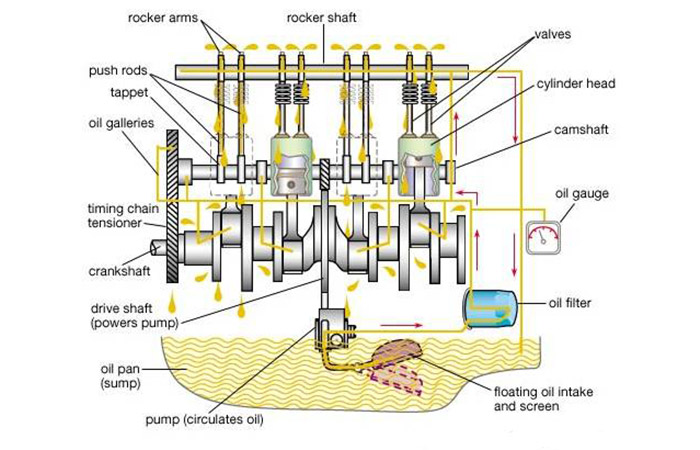

سیستم روانکاری موتور

سیستم روانکاری، روغن را به همهی قطعات متحرک موتور میرساند. درمجموع، کار سیستم به این صورت است که پمپ، روغن را از سینی کارتر دریافت میکند و درادامه، آن را ازطریق مجاری تعبیهشده در بلوک سیلندر به یاتاقانهای ثابت میللنگ میرساند. مقداری روغن از یاتاقانهای ثابت ازطریق سوراخهای موجود در میللنگ به یاتاقانهای متحرک میرسد. سپس، مقداری از روغن یاتاقانهای متحرک میللنگ روی جدارهی سیلندرها پاشیده میشود. در موتور خورجینی، روغن از یاتاقان متحرک مربوطبه هر سیلندر روی جدارهی سیلندر مقابل میریزد. بدینترتیب، پیستون و رینگهای پیستون و گژنپین نیز روغنکاری میشوند. گفتنی است این قطعات بهصورت مداوم درحال جابهجایی روی سطوح مختلف هستند.

درعینحال، روغن ازطریق لولهی مخصوص به سرسیلندر میرسد و پس از عبور از شاهلوله، یاتاقانهای میلسوپاپ و اجزای سیستم محرک سوپاپ را روغنکاری میکند. روغن ازطریق میل تایپیتهای توخالی جریان مییابد و انگشتیها و ساقهای سوپاپ را روغنکاری میکند.

در بسیاری از موتورها روی هر شاتون شیارها یا سوراخهای کوچک فوران روغن وجود دارد. به کمک این شیارها یا سوراخها پیستون و جدارهی سیلندر بهتر روغنکاری میشود. وقتی سوراخ شاتون در هر دور چرخش میللنگ، یکبار با سوراخ روغن یاتاقان گرد ثابت جفت میشود، روغن از آن فوران میکند. پس از آنکه روغن به همهی قطعات پیشرانه رسید، دوباره به درون سینی کارتر میچکد.

روغن موتور

روغن در پیشرانههای احتراق داخلی چندین وظیفه برعهده دارد:

۱. روغن قطعات متحرک را روغنکاری میکند تا کمتر ساییده شوند: خلاصی بین قطعات متحرک، مانند یاتاقانها و محورها، با روغن پر میشود. قطعات روی لایهای از روغن حرکت میکنند. روغنکاری خوب و باکیفیت اتلاف توان در موتور کاهش مییابد؛

۲. روغن با گردش در موتور گرمای آن را جذب میکند: روغن داغ به سینی کارتر بازمیگردد و گرمای خود را پس میدهد. مقداری از این گرما ازطریق جدارهی سینی کارتر در هوای اطراف دفع میشود. پیشرانه ممکن است روغنپاشهایی داشته باشد که روغن را به زیر پیستونها بپاشند. بدینترتیب، گرمای کف پیستونها نیز کاهش مییابد و خنکتر فعالیت میکنند؛

۳. روغن، خلاصی بین یاتاقانها و یاتاقان گردهای چرخان را پر میکند: وقتی بارهای سنگین ناگهانی بر یاتاقانها وارد میشود، روغن بهمثابهی ضربهگیر عمل میکند. درنتیجه، یاتاقان کمتر ساییده میشود؛

۴. روغن به درزبندی رینگهای پیستون با جدارههای سیلندر کمک میکند: روغن علاوهبر روانکاری پیستون و رینگها، با قرارگیری بین رینگپیستون و بدنهی سیلندر، در فشار بالای محفظهی احتراق به درزبندی بهتر این قسمت نیز کمک میکند؛

۵. روغن بهصورت پاککننده عمل میکند: روغن با جذب گردوغبار، یاتاقانها و سایر اجزای موتور را تمیز میکند و آنها را به سینی کارتر میبرد. ذرات درشت در ته سینی تهنشین میشوند و و ذرات ریز نیز پس از عبور از فیلتر روغن تصفیه میشوند.

ویژگیهای روغن موتور

مهمترین ویژگی روغن موتور ویسکوزیتهی مناسب است. ویسکوزیته (گرانروی) نشاندهندهی مقاومت روغن دربرابر حرکت است. روغنی که ویسکوزیتهی آن کم باشد، رقیق است و بهآسانی جاری میشود. درمقابل، روغنی که ویسکوزیتهی آن زیاد باشد، غلیظ است و آهستهتر حرکت میکند. روغن موتور باید ویسکوزیتهی مناسبی داشته باشد تا بتواند بهآسانی به همهی قطعات متحرک پیشرانه برسد. روغن نباید خیلی رقیق باشد. نمونهای که ویسکوزیتهی کمی داشته باشد، بین قطعات متحرک موتور پایداری مناسبی از خود نمیتواند نشان دهد. اگر روغن خیلی رقیق باشد، از بین قطعات متحرک بیرون رانده میشود و این قطعات بهسرعت ساییده میشوند.

افزونبراین، روغنی که خیلی غلیظ یا ویسکوزیتهی آن زیاد باشد، بهویژه وقتی پیشرانه و روغن سرد باشند، خیلی آهسته به قطعات موتور میرسد. این کُندی حرکت هم سبب سایش سریع پیشرانه میشود. سایر ویژگیهای روغن موتور عبارت هستند از:

- مقاومت دربرابر تشکیل کربن و اکسایش روغن

- بازدارندههای خوردگی و زنگزدگی

- مقاومت دربرابر کفکردن

- پاککننده و پخشکننده

- مقاومت دربرابر فشار شدید

سیستم برق

سیستم برقرسانی امکان فعالیت سایر بخشهای خودرو را فراهم میکند و حذف آن، برابر است با اختلال در کارکرد تمامی اجزای دیگر خودرو ازجمله پیشرانه و سیستم خنککنندهی موتور و حتی سایر اجزا اعم از سیستم تعلیق و ترمز. ازآنجاکه سیستم برق یکی از بخشهای گسترده و پیچیدهی خودرو بهشمار میرود، زیرمجموعههای بسیار زیادی دربردارد که هرکدام وظایف خاصی دارند و بهصورت مکمل با دیگر سیستمهای برقی یا غیربرقی خودرو کار میکنند.

دستهبندی ابعاد عملکرد سیستم برق خودرو

بهطور کلی، سیستم برق خودرو را از سه جنبه میتوان بررسی کرد:

۱. جنبهی مکانیکی: تأمین توان الکتریکی لازم پیشرانه؛

۲. جنبهی کنترلی: تأمین توان لازم مدارهای چراغها، ترمز و…؛

۳. جنبهی امنیتی و رفاهی: سیستم صوتی، تهویهی کابین سرنشینان، سیستم دزدگیر و… .

جریان برق لازم سیستمهای برقی خودرو از باتری اسیدی یا اتمی تأمین میشود که زیر کاپوت قرار دارد و جریان دینام آن را باردیگر شارژ میکند. یکی از سیستمهای مهم برقی خودرو، سیستم جرقهزنی است. این سیستم از اجزای مختلفی مانند کویل و دلکو، شمع، وایر شمع و… تشکیل شده که وظیفهی آن ایجاد جرقه برای احتراق درون سیلندر (مرحلهی سوم در موتورهای بنزبنی) است.

برخی اجزا و قطعات سیستم برق خودرو

باتری و دینام

باتری منبع برقرسانی در خودرو محسوب میشود و تمامی توان الکتریکی لازم خودرو را تأمین میکند. در طرف مقابل، دینام وظیفهی شارژ نگهداشتن باتری را برعهده دارد. دینام بهوسیلهی تسمه به میللنگ پیشرانه متصل است و جریان الکتریسیتهی لازم برای شارژ باتری را تولید میکند.

کویل

خودروهای مجهز به پیشرانههای پیستونی احتراق داخلی بنزینی، برای تولید جرقه و نیرو داخل سیلندر به ولتاژ بالا، یعنی بین ۷۰۰۰ تا ۲۵۰۰۰ نیاز دارند. البته، گفتنی است این ولتاژ بالا بهخودیخود خطرناک نیست؛ زیرا تنها ولتاژ مؤثر برای برقگرفتگی نیست. اختلاف ظرفیت دو سر باتری خودرو (خودروهای معمولی) چیزی درحدود دوازده ولت است و احتمال کمشدن آن درصورت نحوهی استفاده و عمر باتری خودرو وجود دارد. این اختلاف ظرفیت بهتنهایی نمیتواند باعث ایجاد جرقه در شمعها شود؛ بههمیندلیل، مهندسان خودرو قطعهای به نام کویل را طراحی کردند.

اجزای کویل

اصول کار کویل برمبنای القای جریان الکتریکی است که بین سیمپیچهای درون آن انجام میشود. سیمپیچ هم قطعهای متشکل از سیم است که اطراف یک محور با فاصلههای برابر و بدون اتصال حلقهها پیچیده میشود. دو سیمپیچ و مغزی درونی هم اساس کار کویل ماشین هستند. سیمپیچ اولیه با دور پایین به دور سیمپیچ ثانویه با دور بالا قرار دارد و جریان الکتریکی واردشده به سیمپیچ اولیه باعث القای الکتریکی در سیمپیچ ثانویه میشود و سیمپیچ ثانویه ولتاژ را تا چندینهزار برابر افزایش میدهد. در این وضعیت، قطعهای به نام دلکو وظیفه دارد با مهار این ولتاژ باعث شود هر شمع در زمان درست جرقه بزند. کویلهای بهکاررفته در خودروها، به سه دسته تقسیم میشوند:

۱. کویلهای سادهای که از یک استوانه و دلکو تشکیل شده و وظیفهی مرتبکردن جرقهها را برعهده دارند و بیشتر در خودروهای کاربراتوری استفاده میشوند؛

۲. مانند نمونهی بهکار رفته در پراید و پژو که از یک کویل مجزا، اختلاف ظرفیت مصرفی مناسب برای شمعها گرفته میشود. البته، اساسیترین مشکل این مدل کویل خودرو این است که در پی خرابی میتواند صدمات جدی به موتور ماشین وارد کند؛

۳. کویل پژو 206 و کویل پژو 207 و تندر 90 از این دسته کویل ماشین هستند که برای هر سیلندر و شمع، یک کویل جداگانه درنظر گرفته شده است و درصورت خرابی هر کویل، نیازی به تعمیر دیگری نیست.

بررسی وجود نقص فنی در کویل خودروهای کاربراتوری، تست وایر، تست شمع و سیستم جرقهزنی یا اتصال سروایر به بدنهی خودرو با استفاده از یک شمع یا پیجگوشتی انجام میشود. این کار میتواند باعث ایجاد شوک و خرابشدن سیستم برق خودرو شود؛ ولی برای پیداکردن سریع خرابی باید انجام شود. در خودروهای انژکتوری برای جلوگیری از آسیب ECU، از انجام این کار خودداری کنید و بهجای آن از چراغ تست مخصوص این کار استفاده کنید. بهمنظور تست استاندارد کویل، میتوان از اهممتر استفاده کرد.

دلکو

دلکو اولینبار در سال ۱۹۱۰ روی یکی از مدلهای «کادیلاک» عرضه شد. وظیفه این قطعه در پیشرانههای درونسوز یا کاربراتوری به این صورت تعریف میشود که از طرفی به جریان برق تولید شده از سمت کوئل شدت می بخشد و در سوی دیگر جریان برق را به شمع میرساند. درواقع برق اولیه ازطریق کوئل ایجاد میشود و دلکو کمک میکند که این جریان برق، قطع و وصل شود. به دلکو تقسیمگر یا مقسم برق هم گفته میشود چرا که برق ایجاد شده در کویل را گرفته و تلاش میکند که آن را بهصورت منظم و یکسان به سر شمعهای سیلندر برساند. به این روش «سیستم جرقهزنی سنتی» هم گفته میشود.

چرا دلکو از سیستم جرقهزنی خودروها حذف شد؟

سیستم جرقهزنی سنّتی یا دلکو مشکلاتی بههمراه داشت که به لرزش خودرو و افزایش مصرف سوخت و کاهش بازده موتور خودرو منجر میشد. باوجوداین، شاید مهمترین دلیل حذف دلکو، بازدهی جرقه باشد.

دَوَران میللنگها هرقدر سریعتر باشد، چکش برق دلکو سریعتر میچرخد و پلاتین سریعتر بازوبسته میشود و درنتیجه، عملیات جرقهزنی سریعتر صورت میگیرد. پلاتین، کلید قطعووصل جریان کویل است. در این وضعیت، بهدلیل کوتاهشدن زمان قطعووصل پلاتین، کوئل فرصت کمتری برای شارژ پیدا میکند و درنهایت، جرقههای ضعیفی تولید میشود.

بهدلیل فاصلههای متفاوتی که هریک از شمعها با دلکو دارند، طول وایر شمعهایی که شمعها را به دلکو وصل میکنند، نیز متفاوت است. این مسئله موجب میشود شدت ورود جریان برق به شمعها یکی نباشد و عملکرد سیستم دچار افت شود.

پلاتینهای موجود در دلکو نقش اصلی را در عمل قطعووصل جریان برق رسیده از کویل ایفا میکنند. هر نوع پوسیدگی و خوردگی یا ایراد در پلاتینها موجب میشود که نتوانند با تمام توان کار کنند.

یکی از معایب اصلی دلکو تنطیمنبودن جایگاه آن و نداشتن زمانبندی دقیق و منظم برای تقسیمکردن جریان برق به شمع خودرو است. این مسئله زمانی اتفاق می افتد که عملکرد دلکو را میلسوپاپ خودرو دچار اختلال کند. بهطور کلی عملکرد دلکو وابسته به میلسوپاپ است؛ به این صورت که در انتهای دلکو و ابتدای میلسوپاپ چرخدندههایی وجود دارند که درگیرشدنشان باهم موجب بهکارافتادن دلکو میشود. بُروز کوچکترین جابهجایی در جایگاه اصلی دلکو موجب اختلال در برقرسانی آن خواهد شد.

وایر

جریان الکتریسیته باید به شمعها برسد تا جرقه ایجاد شود و این کار را وایر شمع و لایهی عایق آن انجام میدهد. وایرها اتصال بین کویل و شمعها را ایجاد میکنند.

کامپیوتر خودرو

در خودروهای انژکتوری برای تنظیم و کنترل مقدار سوخت مصرفی از کامپیوتر استفاده شده است. از دیگر کاربردهای کامپیوتر میتوان به افزایشدهنده امنیت و امکانات رفاهی خودرو و البته عیبیاب پیشرفته اشاره کرد.

مدارهای سیستم برق خودرو

این سیستم برای انجام وظایف مختلف از مدارهای مختلفی تشکیل شده است. برخی از مدارهای سیستم برق خودرو عبارتاند از: مدار سیستم جرقهزنی، دینام و استارت، سیستم خنککننده (مدار فن خنککننده)، چراغهای جلو و عقب، چراغهای راهنما، قفل مرکزی و دزدگیر، گرمکن شیشه عقب، بخاری، برفپاککن و … .

جمعبندی

پیشرانهی خودروهای امروزی حاصل دانش هزارانسالهی بشر است که آن را میتوان تجلی تمام دانش بشر دانست. البته این جمله، این موضوع را نیز نشان میدهد که دانش بشر با وجود چنین پیشرفتی هنوز بسیار اندک است و از راهی طولانی برای توسعهی محصولاتی کمنقص خبر میدهد.

آلمان یدک بزرگترین واحد فروش لوازم یدکی خودروهای آلمانی

با بیش از سی سال سابقه ارائه خدمات فنی خودورهای آلمانی